3D Druck Kunststoff

Möglichkeiten

FÜR JEDE LÖSUNG EIN VERFAHREN

Verfahren

0

Bauschichthöhe

ab 0 mm

Wandstärken

ab 0 mm

Verfahren

0

Bauschichthöhe

ab 0 mm

Wandstärken

ab 0 mm

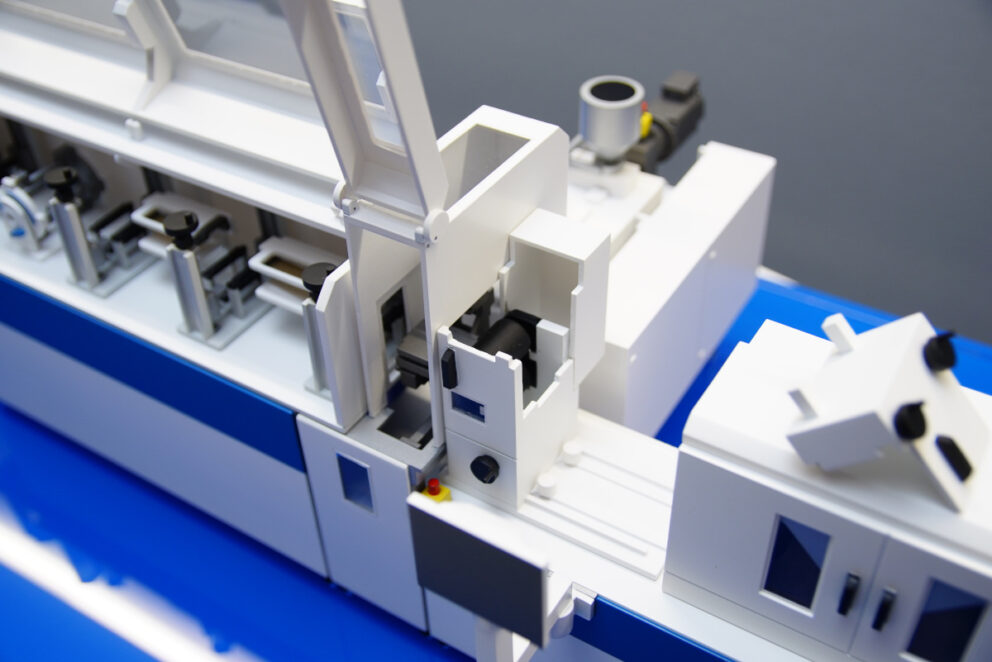

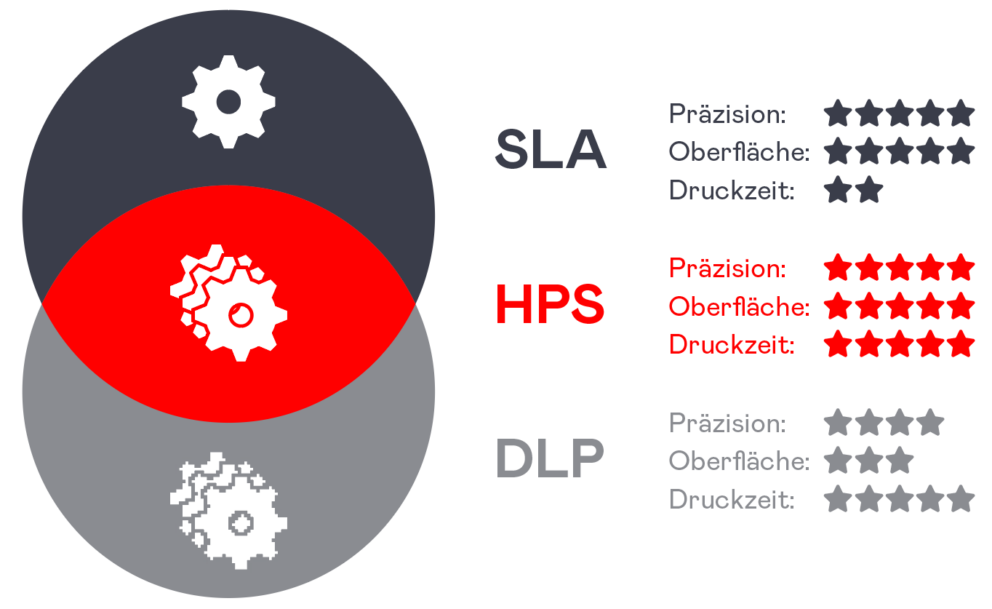

NEU bei HENNgineered: HPS: Next-Level-Technologie

Als eines der ersten Unternehmen weltweit verfügen wir über die neue Hybrid PhotoSynthesis Technologie, die die Stärken von Stereolithografie (SLA) und Digital Light Processing (DLP) vereint. Damit werden bis zu 20-fach höhere Druckgeschwindigkeiten im Vergleich zu herkömmlichen SLA-Verfahren ermöglicht. HENNgineered kann dank der Einführung der HPS-Technologie größere und komplexere Bauteile herstellen, ohne dabei auf Präzision und funktionale Eigenschaften verzichten zu müssen – und das mit einer einzigartigen Oberflächenqualität.

Alle Vorteile der HPS-Technologie gegenüber bestehenden 3D-Druckverfahren auf einen Blick:

- Höhere Geschwindigkeit

- Größen- und Volumenflexibilität

- Erstklassige Qualität und außergewöhnliche Durchsatzrate

- Hervorragendes Oberflächenfinish

- Große Materialvielfalt für höchste Anforderungen

USE CASES

Technologie

ÜBERBLICK LEICHT GEMACHT: 3D-DRUCK KUNSTSTOFF

Stereolithographie (SLA/STL)

Die Stereolithographie ist das älteste 3D-Druckverfahren und wird seit den 1980ern angewendet, um mithilfe von Harz (Photopolymer) Objekte durch einen UV-Laser auszuhärten. Das Photopolymer Watershed XC 11122 eignet sich gut für den Bau von Lichtleitern, Sichtscheiben und Urmodellen für Vakuumguss oder PA-Guss. Es ermöglicht präzise 3D-Drucke mit glatten Oberflächen, die optischen und haptischen Anforderungen entsprechen. Des Weiteren bieten wir:

- Wärmeformbeständigkeit von 292°C HDT

- Optische Transparenz

- Medizinische Zulassung ISO 10993-5, ISO 10993-10, USP VI

- Biokompatibel

Selektives Lasersintern (SLS)

Dieses Verfahren ist das am weitesten verbreitete, da mit seiner Hilfe sehr robuste und belastbare Teile herstellbar sind. Es handelt sich um ein Pulverbettverfahren, bei dem ein Laser das auf eine Substratplatte aufgetragene Pulver Schicht für Schicht verschmilzt, bis daraus ein fester 3D-Körper entsteht. Anders als beim Metalldruck, sind hier keine Stützstrukturen zwischen den Teilen notwendig. Dies führt zu mehr Platz, wodurch der Prozess maximal effektiv und somit kostengünstig gestaltet werden kann. Diese Methode eignet sich perfekt für belastbare Teile, an die kein hoher optischer oder haptischer Anspruch gestellt wird. Wie bieten den Serienwerkstoff PA 11, PA 12 und PA 6 jeweils mit und ohne Glasfüllung an.

Polyjet-Verfahren

Die Besonderheit des Polyjet-Verfahrens (oder auch: Multijet-Modelling, MJM) ist die hohe Auflösung mit 0,016 Millimeter pro Baustufe und der damit einhergehenden Möglichkeit, Bauteile mit sehr dünnen Wandstärken zu bauen, die optisch und haptisch überzeugen – perfekt geeignet für kleine Urmodelle für das Vakuumgießen. Hierzu spritzen 960 Materialdüsen künstlichen Kunststoff aus Photopolymer aus, der durch starke UV-Leuchten sofort verfestigt wird. Vollfarbmodelle mit Mehrfarbdruck und realistischen Oberflächen sind hier möglich.

Multijet Fusion (MJF)

Erst seit 2017 auf dem Markt, ist dieses ein sehr neues Alternativverfahren zu SLS. Zwar wird hier ebenfalls ein Pulverbett eingesetzt, jedoch werden hier die Bereiche mit Chemikalien markiert, die mit starken Wärmeleuchten verschmolzen werden sollen. Der größte Vorteil gegenüber dem SLS-Verfahren ist, dass hier geschlossene, homogene Gefüge wie bei einem Spritzgussteil entstehen können. Es eignet sich bestens für die Herstellung von Kleinserien, sowie Anschauungs- und Funktionsmuster ohne hohen optischen und haptischen Anspruch. Dieses Verfahren ist vergleichsweise kostengünstig. Wir arbeiten mit dem Serienwerkstoff PA 12 mit und ohne Glasfüllung.

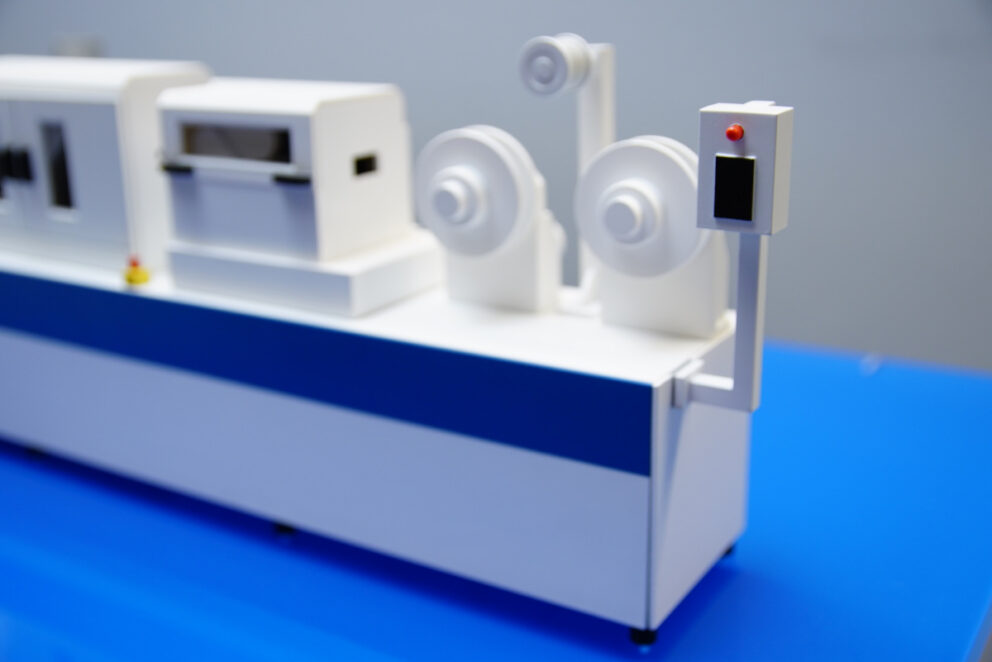

Fused Deposition Modeling (FDM)

Ausgangsmaterial hierbei ist thermoplastischer Kunststoffdraht (Filament), der von einer Spule abgewickelt und in deine beheizte Düse geführt wird. Dort werden halbflüssige Kunststofffäden miteinander verschmolzen und bilden einen festen Körper. Der Hauptvorteil des Verfahrens ist die große Materialbandbreite – hier kommt immer das Originalmaterial zur Anwendung, aus dem später auch die Serie besteht. Interessant sind hierbei vor allem Hochtemperaturmaterialien wie Ultem oder Endlosfasern aus Carbon oder Glasfaser, die hohe Beständigkeit aufweisen. Perfekt, für Vorrichtungen und Spannmittel. Außerdem bietet das Verfahren:

- Hochtemperaturbeständig mit 216°C HDT

- Glas- oder Kohlefaserfüllung mit Biegefestigkeit von 142MPa

- Zugfestigkeit von 87MPa

- Selbstverlöschende Eigenschaften

- Schienenfahrzeugzulassung EN 45545, NFPA 130, SMP 800-C

- Luftfahrtzulassung FAR 25.853

- Chemikalienbeständigkeit

- Biokompatibel, autoklavierbar und sterilisierbar

- Für Lebensmittelkontakt geeignet

- Elektrostatisch ableitend

- Verschiedene lichtbeständige Vollfarbtöne wählbar

- Auswaschbar und wasserlöslich

Digital Light Processing (DLP)

Ausgangsbasis für das Verfahren ist ein Becken das mit einem Photopolymer gefüllt ist. Dieser Kunststoff reagiert auf den Einfluss von Licht und erstarrt nach einer gewissen Belichtungszeit. Ein vorher durch CAD erstelltes 3D-Modell wird Schicht für Schicht mithilfe eines Projektors auf die Oberfläche des flüssigen Kunststoffs projiziert. Unter Lichteinfluss erstarren die entsprechenden Regionen. Danach wird die erstarrte Schicht durch eine bewegliche Plattform um die Höhe einer Schicht nach oben gedrückt. Unter der ersten Schicht sammelt sich erneut flüssiges Photopolymer, was in der Folge wieder belichtet wird. Sukzessiv entsteht so ein vollständiges Modell. Dieses wird nach Abschluss des Drucks aus dem Becken genommen und in einer Belichtungskammer nachbelichtet. So wird eine vollständige und dauerhafte Aushärtung erreicht. Weitere Eigenschaften sind:

- Zugmodul von 4500 MPa

- Zugfestigkeit von 97 MPa

- Wärmeformbeständigkeit von 292°C HDT

- Selbstverlöschend nach UL 94 V0

- Medizinische Zulassung ISO 10993-5, ISO 10993-10

- Biokompatibel

- Elastomercharakter mit 47 oder 75 Shore A