Vakuumguss, RIM und Polyamidguss

Möglichkeiten

IHRE BESTE WAHL

Schussvolumen

bis zu 0 kg

Wärmeformbeständigkeit

bis zu 0ºC

Zugfestigkeit

bis zu 0 MPa

Kerbschlagzähigkeit (nach ISO 179)

bis zu 0 kJ/m2

Einsatztemperatur bei Silikonen

0 ºC–0 ºC

Schussvolumen

bis zu 0 kg

Wärmeformbeständigkeit

bis zu 0ºC

Zugfestigkeit

bis zu 0 MPa

Kerbschlagzähigkeit (nach ISO 179)

bis zu 0 kJ/m2

Einsatztemperatur bei Silikonen

0 ºC–0 ºC

USE CASE

Technologie

IN PERFEKTION GEGOSSEN

VAKUUMGUSS

Der Weg zu Vakuumgießteilen ist schnell, einfach und kostengünstig. Wir erstellen ein Urmodell aus Ihren 3D-Daten, bauen eine Silikonform auf, und schon können wir mit dem Guss Ihrer Teile beginnen. Die Herstellung von 10-20 Teilen dauert nicht länger als durchschnittlich 10 Arbeitstage.

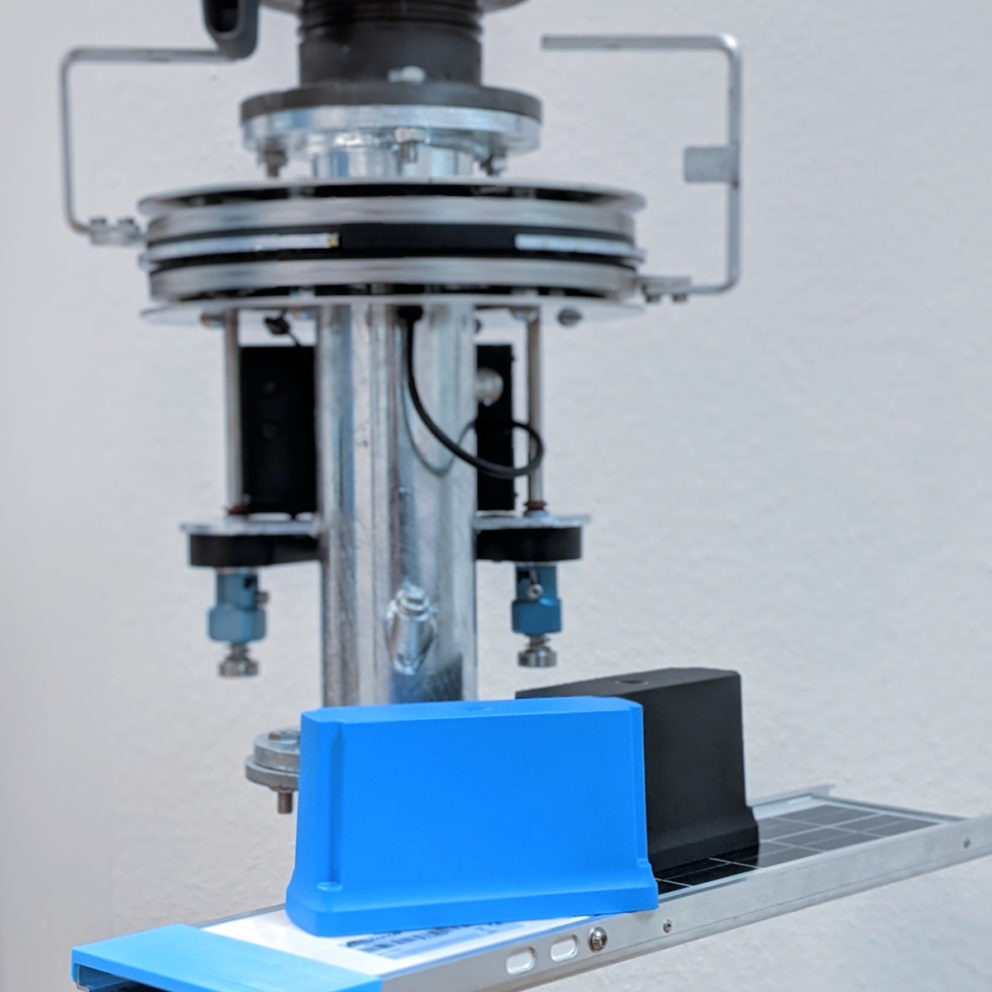

RIM

Über ein Mischsystem werden die A- und die B-Komponenten des PUR-Materials vermischt und unter Druck in die Gießform eingespritzt, fertig ausgehärtet sind die Bauteile dann wenige Tage später. Mit diesem Verfahren ist es möglich, Silikonteile in Silikonformen herzustellen. Der Vorteil gegenüber Gummi und Elastomeren ist die hohe chemische Beständigkeit und der hochtemperaturfähige Einsatzbereich bis über 200°C. Die Anwendungen sind vielfältig: vom Einsatz als Dichtung, für Vorrichtungen, in Prototypengeräten für die Lebensmittelverarbeitung oder für den Verguss von elektronischen Bauteilen.

POLYAMIDGUSS

Die Herstellung ist einfach und schnell: Aus Ihren 3D-Daten erstellen wir ein Urmodell in Stereolithographie. Das Urmodell wird gefinisht und lackiert, anschließend eingeformt und mit 2K-Silikon umgossen. Nach der Vernetzung des Silikons wird die entstandene Form geöffnet und das Urmodell entnommen. Nun steht eine Gießform zur Verfügung, aus der 10-15 PA-Gussteile hergestellt werden können.

HABEN SIE NOCH FRAGEN?

Wir freuen uns, Ihr Projekt zu unterstützen.

Loading